トップインタビュー

Top Interview

ーーどのような革を製造されていますか?

野球グローブやアパレルなど、幅広いジャンルの革を製造しています。

とりわけ、創業時から手がける野球グローブ用の革は、ハードなプレーに耐えうる強さ、プレーヤーの意のままに動くしなやかさが評価され、世界的なスポーツ用品メーカーのグローブにも採用いただいています。

当社の製品が国内外から高い評価をいただく理由は、「素上げ革」の品質です。

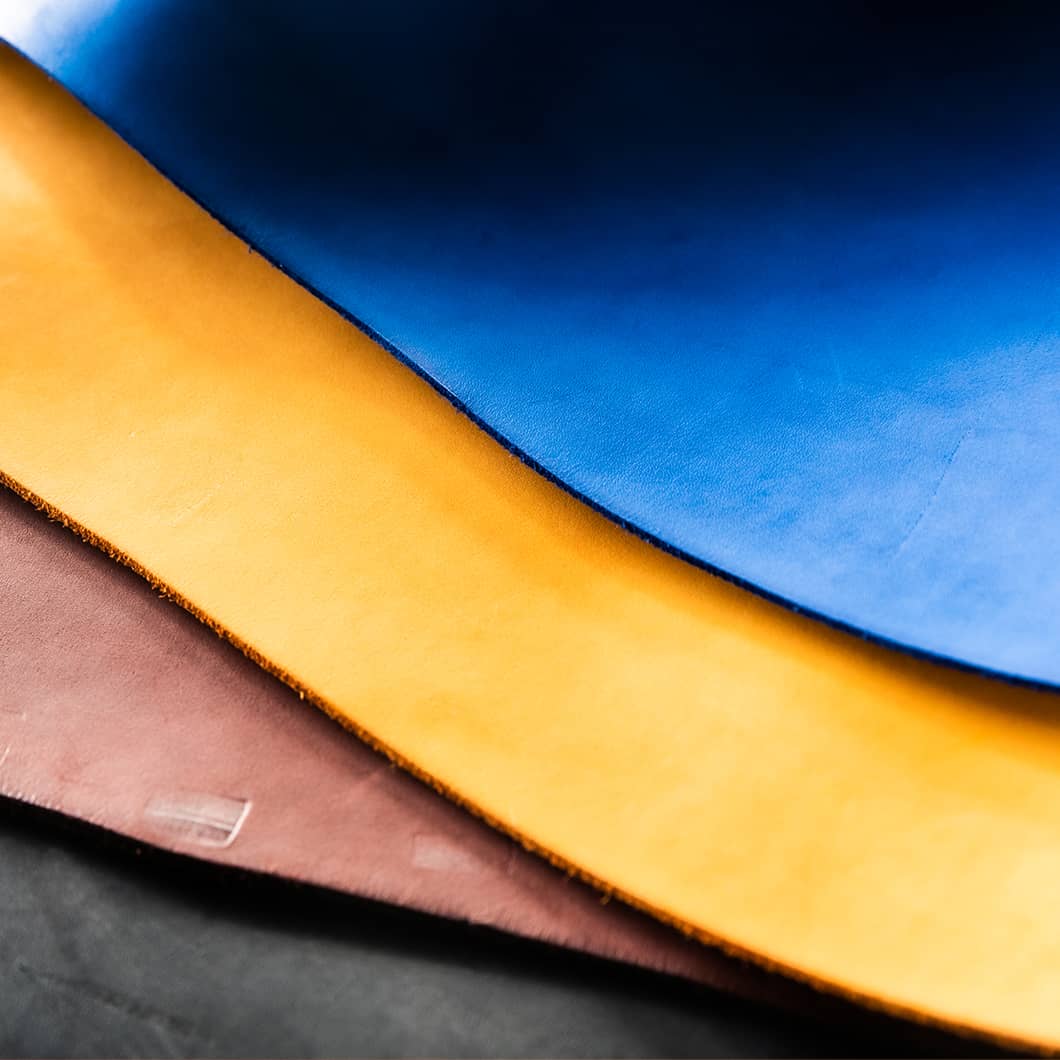

素上げ革とは、染色後の革に着色剤や仕上げ剤などの薬品をほとんど使用せず、革独特の表情を残したまま仕上げる革のことです。

革そのものの品質が出る素上げ革は、ごまかしがきかないすっぴんの状態。

とても難易度の高い仕事ですが、熟練の革職人による確かな技術力によって、使用頻度の高さに耐えうる強さ、革本来のしなやかさ、美しい発色、心地よいタッチ感など薬品では表現できないクオリティを実現しました。

他にも、手に吸いつくように柔らかい「ソフトレザー」、コシ感のある「ハードレザー」のほか、SATO製作所様と共同開発した『S&G Leather』(特許申請済)もお取り扱いしています。

『S&G Leather』は、制菌性・抗菌性・防臭性を持つ日本製天然皮革です。

従来から抗菌加工はありましたが、制菌までを叶えた”本革”は『S&G Leather』だけ。

革についた菌の活動を停止または低下させるだけでなく、菌そのものを減少させることが可能です。

時代が求める製品として、今、多くのお客様からお問い合わせをいただいています。

ーー色や機能性など、どこまでアレンジできるのでしょうか?

カラーバリエーションはもちろん、制菌加工、防水加工、撥水加工、防臭加工といった機能性、細部の風合いに至るまで対応可能です。

もちろん納金や費用とのご相談にはなりますが、お客様が求めるテイストにmm単位で近づけていきます。

近年は付加価値へのニーズが高く、難易度の高いご要望をいただくことが少なくありません。

時にはお応えできないケースもありますが、一度はチャレンジさせてください。短期間にはできなくとも、将来的には実現できるよう常に努力を続けていきます。

ーータンナーの仕事の難しさとは?

イメージをすり合わせていく過程が1番難しいかもしれません。

例えば野球グローブは、ポジションや使い手によって仕様が大きく異なります。

加えて、私の考える「柔らかさ」が、お客様の求める「柔らかさ」と同じかどうかはわかりません。

そのため、イメージをmm単位に落とし込んで伝えることを心がけています。

何度もやり取りを重ねた末に、「いいものが仕上がった!ありがとう」とお客様に喜んでいただけた時は心の底からやりがいを感じます。

ーー御社独自の取り組みについて教えてください。

当社は、職人の暗黙知とされてきた製造工程をデータ化・機械化することで、季節やスキルに左右されず一定のクオリティで製造できる体制を整えました。

このスマートファクトリー化によって、仕上工程のリードタイムを約60%短縮することに成功。職人が素上げ革の品質向上や、新たな加工の開発に注力できるようになり、より高いクオリティをめざせるようになりました。

日本は四季の変化が大きく革が影響を受けやすい土地柄ですが、当社は安定した品質の製品をお届けしています。

2020年度にはこの取り組みが評価されて、経済産業省中小企業庁『はばたく中小企業・小規模事業者300社』に選定いただきました。

ーー今後のビジョンについてお聞かせください。

BtoBからBtoCへと事業を拡大して、将来的には革の製造から革製品の企画・デザイン・販売までをトータルで行う企業に成長したいと考えています。

自ら製品化を経験することでお客様のニーズを理解しやすくなり、かゆい所に手が届くサービスを提供できるようになるでしょう。

すでにハンドバッグやジャケットといったアパレル商品は販売しており、多くのお客様から喜びの声をいただいています。

直近で、チャレンジしたいのは壁紙や床材といった「建材」です。

変化する時代だからこそ、柔軟な発想で挑戦し続けていきたいです。